Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt] Pasteurisieranlagen -

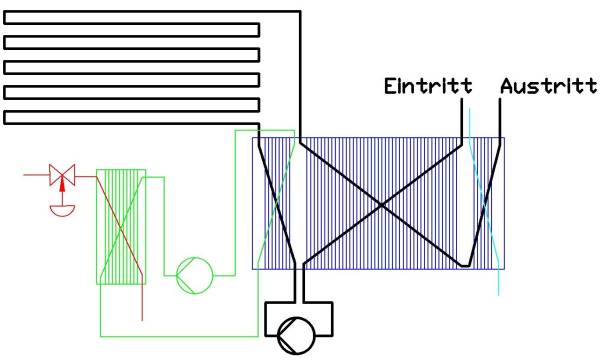

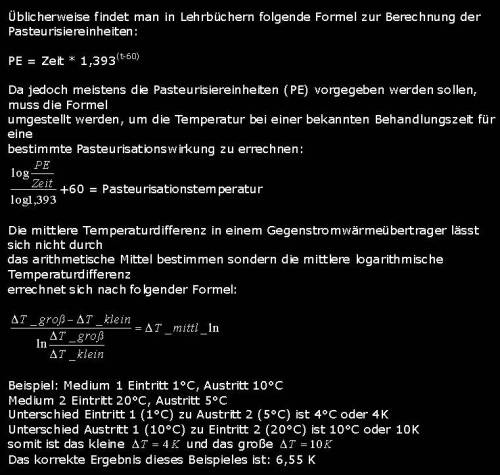

Verbraucherakzeptanz und Kosten entscheiden über Entkeimungsverfahren Der Markt fordert heute sehr lange biologische Haltbarkeiten. Um das mikrobiologischem Wachstum zu beschränken gibt es unterschiedliche Möglichkeiten. Ein universelles Entkeimungs-Verfahren für alle Produkte ist aus wirtschaftlicher Sicht nicht sinnvoll. Einige Verfahren leiden unter mangelnder Kundenakzeptanz. Die Wärmebehandlung ist in den meisten Fällen der wirtschaftlich sinnvollste Kompromiß. Heutige Anlagen nutzen die technischen Möglichkeiten meist nicht aus und werden häufig auch nicht optimal betrieben. Als Louis Pasteur feststellte, daß der Verderb von Getränken durch mikroskopisch kleine Lebewesen verursacht wurde, versuchte er diese Mikroorganismen zu inaktivieren. Die einfachste Möglichkeit stellte für ihn das Erwärmen der gefüllten Flaschen auf Temperaturen um 70°C dar. Seine damals gewonnenen Erkenntnisse bilden noch heute die Grundlage für die thermische Behandlung von Getränken. Heute gibt es natürlich noch andere Möglichkeiten das mikrobiologische Wachstum zu beschränken oder zu unterbinden. Die Entkeimungsfiltration sollte nur bei klaren Getränken anwendet werden. Bei der Entkeimung von Wasser und Sole ist dieses Verfahren weit verbreitet. Die Akzeptanz durch den Verbraucher ist extrem hoch. Die Filtrationskosten jedoch können beträchtlich sein. Es ist das einzige Verfahren, bei dem keine „Leichen“ im Getränk verbleiben, so daß es auch von Esoterikern im allgemeinen akzeptiert wird. Trotz der offensichtlichen Einfachheit des Grundgedankens der Filtration, ist die technische Umsetzung sehr häufig fehlerhaft und führt nicht zum gewünschten Ergebnis. Mit modernen Separatoren kann der Keimgehalt einer Flüssigkeit deutlich reduziert werden. Als Bakteriofugen bezeichnete Separatoren werden hierfür in Molkereien eingesetzt. Bei allen anderen Verfahren verbleiben die inaktivierten Mikroorganismen im Getränk. Wenn man es mit der Anzahl der Mikroorganismen vergleicht, die man an einem einzigen Tag einatmet, ist die Anzahl der im Getränk verbleibenden, inaktivierten Mikroorganismen verschwindend gering. Trotzdem wird zum Beispiel in Japan hierüber genauso ernsthaft diskutiert wie bei uns über Rußpartikelfilter oder Dosenpfand. Ein sehr wirkungsvolles und sehr produktschonendes Verfahren der Entkeimung ist das Behandeln mit ?-Strahlen. Als reiner Energiestrahler schließt der gamma-Strahler eine Übertragung von Radioaktivität auf das Produkt aus. ?-Strahlen werden sehr erfolgreich zum Beispiel bei der Sterilisation von chirurgischen Einmalinstrumenten verwendet. In Europa sind im Bereich der Lebens- und Genußmittel gamma-Strahlen nur für die Entkeimung von Gewürzen erlaubt, da es kein anderes, ähnlich wirksames, technisch anwendbares Verfahren gibt, das die wertvollen Bestandteile nicht schädigt. Die Akzeptanz der Verbraucher für die Entkeimung mit gamma-Strahlen ist sicherlich äußerst gering. Daß das Verfahren auch nicht besonders kostengünstig ist, interessiert deshalb eigentlich nur noch am Rande. UV-Strahlen werden zur Wasserentkeimung eingesetzt. Falls UV-Strahler zum Einsatz kommen, die Ozon erzeugen, hilft das Ozon bei der Entkeimung. UV-Strahler funktionieren am Besten bei vollkommen sauberem, reinem Wasser. Ihr Wirkungsspektrum ist besonders effektiv bei Keimen, die üblicherweise im Getränkewasser nicht vorkommen oder hier nicht wachsen können. Natürliche Bestandteile als Desinfektionsmittel Bestandteile des Getränkes, die eine desinfizierende oder konservierende Wirkung haben, müssen nicht unbedingt Desinfektions- oder Konservierungsmittel im eigentlichen Sinne sein, sondern sie können als „natürliche“ Bestandteile des Getränks gebräuchlich und allgemein akzeptiert sein. Der häufigste Bestandteil von Erfrischungsgetränken ist Kohlendioxid, das den pH-Wert absenkt und alleine dadurch zahlreiche Keime am Wachstum hindert. Aerobe Keime können in einem CO2-haltigem Milieu kaum wachsen. Neben CO2 senken auch die üblicherweise in Erfrischungsgetränken vorhandenen Säuren (meist Fruchtsäuren wie Zitronen- und Apfelsäure oder in koffeinhaltigen Getränken die Phosphorsäure) den pH-Wert. In Portwein oder Pineau (mit Weinbrand still gemachter Traubensaft) wird Weinbrand als Konservierungsmittel eingesetzt. Hopfenextrakt ist das Konservierungsmittel im Bier. Zucker, Salz und Rauch wurden bei vielen Lebensmitteln zur Konservierung eingeführt. Deklarationspflichtige Konservierungsmittel werden von vielen Konsumenten negativ gesehen, so daß die Hersteller bevorzugt Produkte ohne deklarationspflichtige Konservierungsmittel vermarkten. In Getränken zum Einsatz kommende Desinfektionsmittel zerfallen sehr schnell nach dem Zusatz zum Produkt, so daß sie im verkaufsfähigen Produkt nicht mehr nachgewiesen werden können. Die üblicherweise eingesetzten Desinfektions- und Konservierungsmittel wirken spezifisch auf bestimmte Gruppen von Mikroorganismen. Sie sind nur sehr bedingt dazu geeignet eine unsaubere Arbeitsweise zu kompensieren. Thermische Verfahren Das heute gebräuchlichste Verfahren, um eine vorhersehbare, reproduzierbare Inaktivierung von Keimen zu erreichen, ist die thermische Behandlung. Hier werden prinzipiell zwei Verfahren unterschieden: die thermische Behandlung des Getränkes im fertig abgefüllten Behältnis und die thermische Behandlung eines Getränkes oder Bestandteile des Getränkes im Durchflußverfahren. Letzteres Verfahren wird auch als Kurzzeiterhitzung (KZE), Hochkurzzeiterhitzung (HKZE oder insbesondere in den neuen Bundesländern auch HKE), UHT (ulltra hohe Temperatur insbesondere im Molkereibereich) oder aber auch als Durchlauf-Pasteur oder neudeutsch als Flash Pasteurizer bezeichnet. Je nach Anwendung betragen die Behandlungstemperaturen etwa 70°C bis über 120°C. Man könnte versuchen, die obigen Bezeichnungen bestimmten Anwendungen oder Temperaturbereichen zuzuordnen. In der Praxis werden die nicht näher bezeichneten Abkürzungen jedoch mehr oder weniger wahllos benutzt. Eine thermische Behandlung (Pasteurisierung) der fertig abgefüllten Getränkepackung ist - richtig angewandt - eine sehr sichere Methode. Um den Kernbereich in der Packung jedoch ausreichend zu erwärmen, erfahren die äußeren Schichten eine deutlich höhere Pasteurisierung als erforderlich. Bei empfindlichen Produkten kann das die Qualität des Produktes mindern. Die Investitions- und Betriebskosten solcher Pasteure, die entweder als Tunnel- oder für kleinere Leistungen als Kammerpasteure ausgeführt werden, sind erheblich. Wenn das Getränk oder ein Teil davon im Durchlauf pasteurisiert wird, sollte das Getränk entweder robust genug sein, kleinere Keimgehalte selbst unterdrücken zu können oder die weitere Behandlung sollte unter aseptischen Bedingungen erfolgen. Aseptische Abfüllanlagen sind seit einigen Jahren auf dem Markt und werden vornehmlich dort eingesetzt, wo eine Pasteurisierung in der fertigen Packung aus technischer Sicht nicht möglich ist, weil die Kunststoffverpackung die thermische Behandlung nicht schadlos überstehen würde. Bei den Anlagen für die klassischen Produkte und Abfüllanlagen kann entweder nur der Einfachsirup, der Fertigsirup, das Fertiggetränk ohne CO2 oder das Fertiggetränk mit CO2 pasteurisiert werden. Zum Einsatz kommen fast ausschließlich Plattenapparate mit drei Abteilungen. Falls nicht das Fertiggetränk mit CO2 pasteurisiert wird, muß sichergestellt werden, daß auch alle anderen Bestandteile des Getränks so behandelt werden, daß ein mikrobiologisches Wachstum im fertig abgefüllten Getränk, bis zum Erreichen des Mindesthaltbarkeitsdatums, nicht zum Verderb des Getränkes führen kann.

Am einfachsten ist dies beim Fertiggetränk ohne CO2 zu erreichen, da eine Sterilfiltration von CO2 und der Bau einer entsprechenden Karbonisierung technisch relativ einfach zu realisieren sind. Der Vorteil einer solchen Verfahrensweise ist, daß die Anlage mit wesentlich geringeren Drücken betrieben werden kann, was die Investitions- und Betriebskosten reduziert. Insbesondere wenn sehr hoch karbonisierte Getränke pasteurisiert werden sollen, kann der apparative Aufwand sonst überproportional ansteigen. Ein nicht zu unterschätzender Vorteil insbesondere für Länder mit hohen Wassertemperaturen ist die Möglichkeit die Austrittstemperatur niedriger als die Eintrittstemperatur zu wählen, so daß nicht nur bei der Abfüllung sondern auch beim Karbonisieren mit geringeren Drücken gearbeitet werdet kann. Wirtschaftlichkeit Häufig

wird die Frage gestellt, ob es wirtschaftlich sinnvoll ist,

Fertigsirup statt unkarbonisiertes Fertiggetränk zu pasteurisieren,

da man im andern Falle ja eine Menge Wasser pasteurisieren würde.

Wie so häufig hängt die Antwort von den Betriebsbedingungen

ab und läßt sich nicht mit Ja oder Nein beantworten.

Die Kosten der Pasteurisierung setzen sich im wesentlichen aus

drei Bereichen zusammen: Da die physikalischen Eigenschaften des Sirups sich von denen des unkarbonisierten Getränks deutlich unterscheiden, wird man feststellen, daß die benötigte Wärmeübertragungsfläche und das Füllvolumen des Plattenapparates nicht im selben Verhältnis unterschiedlich sind, wie es der Volumen- oder Massenstrom vermuten ließe. Da der Sirupapparat im direkten Verhältnis zum Apparat für Getränk spezifisch größer ist, bedeutet dies, daß sich mehr Zucker und Grundstoff im Apparat befinden als beim Getränkeapparat. Beim Produktwechsel gehen dementsprechend mehr Zucker und Grundstoff durch eine wirtschaftlich nicht verwertbare Mischphase verloren. Ebenso wird man bei einem höheren Wärmerückgewinnungsgrad feststellen müssen, daß die Produktverluste beim Produktwechsel deutlich höher ausfallen, als bei einem geringer gewählten Wirkungsgrad. Der vermeintliche Vorteil des höheren Wirkungsgrads macht sich hier wie beim Apparat für Fertigsirup erst nach einer bestimmten ununterbrochenen Produktionsdauer ohne Produktwechsel bemerkbar. Neben den unvermeidbaren Produktverlusten ist zu bedenken, daß sich häufig die Reinigung aufwendiger gestaltet, da eine Reinigung der Getränkeleitung über den Sirupweg durch den Plattenapparat hindurch eventuell nicht mehr möglich ist, da die maximal zulässige Strömungsgeschwindigkeit im Plattenapparat möglicherweise überschritten wird. Ferner muß durch geeignete Maßnahmen die Keimarmut des Getränkewassers sichergestellt werden. Hieraus ergibt sich für die meisten Anwendungsfälle ein Vorteil für die Getränkepasteurisierung. Falls ein empfindliches Produkt auf einer aseptischen Abfüllanlage abgefüllt werden soll, könnte prinzipiell eine konventionelle Kurzzeiterhitzungsanlage eingesetzt werden. Häufig wird man jedoch eine höhere Behandlungstemperatur und kürzere Heißhaltezeit fordern. Ob diese Forderung Sinn macht, soll an dieser Stelle nicht erörtert werden. Die übliche Installation mit Sekundärkreislauf reagiert träge auf Volumenstromänderungen. Um die Unzulänglichkeiten dieser Konstruktion auszugleichen ist eine relativ lange Heißhaltezeit von 30 Sekunden sinnvoll. Bei höheren Temperaturen findet ein Großteil der wirksamen thermischen Entkeimung innerhalb der Wärmeübertrager statt. Die notwendige Berechnung der thermischen Last gestaltet sich wesentlich aufwendiger, als dies bei Temperaturen um 70°C herum üblich ist, sofern man nicht sehr einfache Algorithmen anwendet und eine unkontrollierte Überpasteurisierung akzeptiert. Produktschonendes Verfahren Für unkarbonisierte Getränke kann hier eine Technik eingesetzt werden, wie sie für ESL Milch (extended shelf life Milch „die Längerfrische“) im Einsatz ist. Zur Erhitzung auf Pasteurisationstemperatur wird das Produkt in einen mit Dampf vorgespannten Tank gesprüht. Das Produkt nimmt sehr schnell die Temperatur des Dampfes an, der im Produkt kondensiert, kurz darauf wird das Produkt in einen Tank gesprüht, der sich in einem definierten Unterdruck befindet, hierdurch verdampft im wesentlichen die Menge, die vorher kondensiert ist und es stellt sich wieder eine Temperatur ein, mit der das Produkt in die Regenerationsabteilung geleitet werden kann. Dies ist das derzeit produktschonendste Verfahren, da die Erhitzung und Abkühlung nicht nur extrem präzise sondern auch äußerst schnell durchgeführt werden kann. Wenn man das Erhitzerpaket, durch einen Rohrbündel-Wärmeübertrager ersetzt, und diesen Wärmeübertrager direkt mit Dampf beheizt, kann man die maximale Behandlungstemperatur unter Senkung der Grenzflächentemperatur sehr genau gegenüber Warmwasser, kann auch die Erhitzungsgeschwindigkeit bei verminderter thermischer Belastung erhöht werden. Die Unterschiede fallen jedoch nicht so dramatisch aus, wie beim Verfahren für ESL Milch. Anm.: Die verwendeten Formeln können unter 'Wissensertes' als MS-Excel Arbeitsblätter heruntergeladen werden.

|