Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt] Pasteurisieranlagen - 130 Jahre Entwicklungszeit zur Eliminierung des Heißhalters? Im Jahre 1876 veröffentliche Louis Pasteur verschiedene Arbeiten über seine Untersuchungen am Bier. Er wies nach, dass die alkoholische Gärung - ebenso wie der biologische Verderb - an den lebenden Organismus gebunden ist. Durch Versuche stellte er fest, dass die Mikroorganismen, die für die Gärung und für die „Fäulnis“ des Bieres verantwortlich sind, bei höheren Temperaturen absterben. Die Arbeiten beschrieben eine Wärmebehandlung in der geschlossenen Flasche bei Temperaturen von 69°C bis 75°C.

Die damals gefundenen Abtötungsraten und die experimentell ermittelten Temperaturen stellen noch heute den Stand der Technik dar. Empfindliche

Produkte werden noch heute in der Flasche oder Dose wärmebehandelt,

um sie vor mikrobiologischem Verderb zu schützen. Da es

aus physikalischen Gründen nicht möglich ist, das

Produkt in der Verpackung gleichmäßig zu erwärmen

und abzukühlen, werden die äußeren Bereiche

stärker erwärmt als der Kernbereich in der Packung.

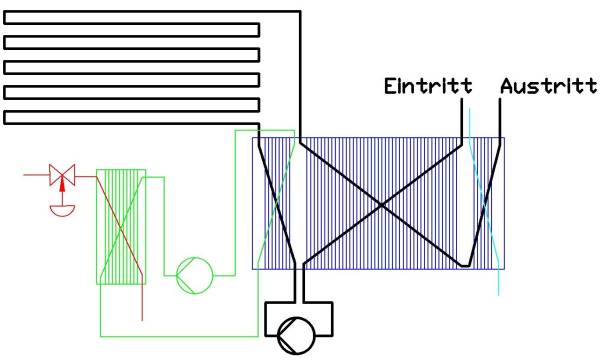

Aus Normales, sorgfältig hergestelltes Bier, mit geringem Ausgangskeimgehalt, das eine normale Bittere und einen normalen CO2- und Alkoholgehalt aufweist, das nahezu endvergoren ist und bei dem auch die anderen Parameter, wie z.B. der pH-Wert keine Auffälligkeiten aufweisen sind mikrobiologisch sehr robust und werden teilweise sogar in Dosen, ohne eine Pasteurisation in der fertig abgefüllten Dose durchzuführen, vermarktet. Empfindliche Produkte, wie z.B. alkoholfreies Bier werden üblicherweise in der fertig abgefüllten Packung pasteurisiert. Insbesondere aus Qualitätsgründen erwägen einige Brauer empfindliche Produkte wie z.B. alkoholfreies Bier aseptisch abzufüllen. Viele Verbraucher haben sich an den Pasteurisationsgeschmack im alkoholfreien Bier gewöhnt, dieser Geschmack kann auch das Würzearoma in Bieren, die mit gestoppter Gärung hergestellt werden, teilweise überlagern, so dass viele Konsumenten ein solches Bier gegenüber einem aufwendiger hergestellten und abgefüllten Bier bevorzugen. Da die Pasteurisation in der abgefüllten Packung auch eine Art künstliche Alterung darstellt, sind die Biere dadurch geschmacksstabiler. Im außereuropäischen Ausland gibt es nicht wenige „Bierkenner“, die gerade diese Biere als hochpreisige Importbiere bevorzugen und sich an den Geschmack gewöhnt haben. Wenn man die Qualität mit höchstmöglicher Reproduzierbarkeit und Konstanz definiert, weisen diese Biere eine hohe Qualität auf. Die meisten Brauer werden sich bei diesen Worten voller Schaudern abgewendet haben, da die Qualität des Bieres in Deutschland vornehmlich durch das nicht Vorhandensein eines Fehlaromas definiert wird. Für normales Bier wird schon alleine aus Kostengründen weder eine aseptische Abfüllanlage noch ein Tunnelpasteur in Betracht kommen. Wegen der einfachen Handhabung und der geringeren Betriebskosten verwenden sehr viele Brauereien statt einer entsprechende Filtrationsanlage, einen Kurzzeiterhitzer. Diese

Kurzzeiterhitzer sind meist Plattenwärmeübertrager

mit drei Abteilungen (Abb.1),

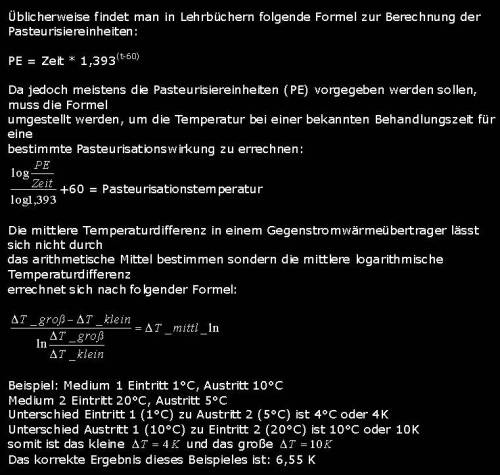

Temperaturfühler sind je nach Bauart meist mehr oder weniger langsam oder sehr langsam. Wundersamerweise nutzen die meisten Anlagenbauer die technisch verfügbaren und wirtschaftlich sinnvollen Maßnahmen der Temperaturerfassung selten aus. Auch die Einbauart und Positionierung der Temperaturerfassung ist häufig mangelhaft. Eine PE-Regelung, d.h. eine Regelung nach Pasteurisationseinheiten (PE) ist eigentlich eine Temperaturregelung, bei der die gewünschte thermische Behandlung vorgegeben wird und die dazugehörige Temperatur errechnet wird. Üblicherweise wird für die PE-Berechnung nur der Heißhalter berücksichtigt, wobei die thermische, keimtötende Behandlung nach Louis Pasteur bereits bei 60°C einsetzt und diese Temperatur bereits im Erhitzer bzw. in der Regeneration erreicht bzw. wieder unterschritten wird. Bei üblichen Kurzzeiterhitzungsanlagen, mit Heißhaltezeiten von ca. 30 Sekunden bei Nennleistung und gewünschten Pasteurisationseinheiten (PE) von 15 bis 20, kommen noch etwa 1 bis 2,5 PE dazu, die bei Temperaturen von oberhalb 60°C innerhalb der Wärmeübertragung erzeugt werden. Häufig stimmt die installierte Heißhaltezeit mit der von der Steuerung und vom Betreiber angenommenen Heißhaltezeit von z.B. 30 Sekunden nicht überein. Zum einen werden sehr häufig weder die Verbindungsrohrleitungen vom Wärmeübertrager zum Heißhalter noch die Rohrbögen im Heißhalter berücksichtigt und zum anderen werden die tatsächlichen Rohrdurchmesser nicht beachtet. Getränkeleitungsrohr nach DIN 11850 Reihe 2 weist bei den Nennweiten 25; 65 und 80 jeweils einen Innendurchmesser auf, der um einen Millimeter größer ist, als die Nennweitenangabe vermuten lässt, bei der Nennweite DN 40 hingegen beträgt der Innendurchmesser nur 38 mm. Teilweise wird auch noch Rohr nach der salopp bezeichneten DIN 11850 „Schummelreihe“ verwendet, dies ist ein relativ gebräuchliches Rohr, das den gleichen Außendurchmesser wie das alte DIN Rohr nach DIN 11850 mit 1 mm Wandstärke aufweist. Dieses Rohr ist in keiner DIN verzeichnet obwohl es in vielen Katalogen als Rohr nach DIN 11850 bezeichnet wird. Aus Kostengründen werden manchmal kürzere Heißhalter mit entsprechend größerer Nennweite installiert. Hier ist es - insbesondere wenn die Anlage nicht mit Nennleistung betrieben wird - nicht immer eine turbulente Strömung gewährleistet. Bei laminarer Strömung ist jedoch eine annähernd gleiche, vorhersehbare Heißhaltezeit nicht zu erreichen. Teilweise werden auch Heißhalter als Plattenpaket angeboten und installiert. Ein

Plattenapparat hat gegenüber einem Rohrbündel-Wärmeübertrager

unbestreitbare Vorteile, Wenn man den Plattenapparat jedoch nicht mit einem Rohrbündel-Wärmeübertrager sondern als Heißhalter mit einer Rohrleitung vergleicht, gibt es jedoch kaum Argumente dafür den Heißhalter als Plattenpaket auszuführen.

download MS-Excel Arbeitsblatt Berechnung Pasteurisationseinheiten download MS-Excel Arbeitsblatt Berechnung mittlere logarithmische Temperaturdifferenz

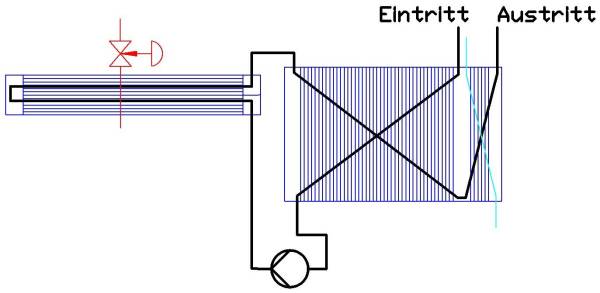

Die Belichtung eines Fotos mit einer Belichtungszeit von einer 15tel Sekunde und Blende 1,2 bringt etwa gleichviel Licht auf den Film, wie eine Aufnahme mit einer Belichtungszeit von 16 Sekunden und Blende 32. Die beiden Ergebnisse werden sich trotz korrekter Belichtung deutlich unterscheiden, nicht nur in der Tiefenschärfe sondern auch durch Streulicht, dass die Langzeitbelichtung negativ beeinflusst. Am Ende des 19ten Jahrhunderts waren Objektive mit Anfangsöffnungswerten von 1,2 nicht verfügbar, so dass man Langzeitbelichtungen durchführen musste. Ist für Kurzzeiterhitzungsanlagen auch keine andere Technik verfügbar? Seit 1995 vertreibt die Meierei Trittau eine als „Die Längerfrische“ bezeichnete Vollmilch (ESL (extended shelf life) Milch) mit einer für Milch sehr langen Mindesthaltbarkeit von 18 Tagen. Trotz sehr hoher Pasteurisationstemperaturen, die mit denen in UHT Anlagen vergleichbar sind, weist die Milch kaum den von H-Milch her bekannten Kochgeschmack auf. Umfangreiche Versuche mit Milch haben gezeigt, dass hohe Temperaturen und kurze Behandlungszeiten besser für die Qualität der Milch sind. Die thermisch empfindlichen Inhaltsstoffe wie Eiweißstoffe und Zucker befinden sich auch im Bier. Wenn auch entsprechende wissenschaftlich fundierte Untersuchungen fehlen, kann doch mit einer relativ hohen Wahrscheinlichkeit angenommen werden, dass auch für Bier hohe Temperaturen bei entsprechend verkürzten Behandlungszeiten positiv wären. Die für ESL-Milch eingesetzte Technik lässt sich leider auf CO2-haltiges Bier nicht anwenden, da bei der Milchbehandlung eine Unterdruckstufe zur schnellen Abkühlung eingesetzt wird. Die bei der üblichen KZE unvermeidbaren Abweichungen verbieten höhere Behandlungstemperaturen. Bei einer entsprechend geänderter Technik ist es jedoch möglich, die Behandlungstemperatur deutlich anzuheben. Beim Einsatz entsprechender Regelalgorithmen ist eine KZE realisierbar, die vollkommen auf einen Heißhalter verzichtet, denn die Pasteurisation findet hier ausschließlich beim Erhitzen und dem sich direkt daran anschließendem Abkühlen statt (Abb.2).

Die Auslegung der Wärmeübertrager hat hier besonders sorgfältig zu erfolgen. Da die gesamte Pasteurisation innerhalb der Wärmeübertrager erfolgt, sind ein konstantes, bekanntes Volumen und eine vorhersehbar gleichmäßige Strömung notwendig. Die Grenzflächentemperatur sollte möglichst niedrig, d.h. sehr nahe an der maximalen Pasteurisationstemperatur liegen. Diese Forderungen sind mit einem Plattenwärmeübertrager nicht zu erreichen. Mit noch empfindlicheren Produkten als Bier und Milch, nämlich mit Frischei lässt sich diese Aussage sehr eindrucksvoll beweisen. Wenn man dieselben Pasteurisationstemperaturen in einem Plattenapparat anwendet, mit denen ein Rohrwärmeübertrager betrieben werden kann, bekommt man kein pasteurisiertes Ei sondern Rührei. Durch den Fortfall des Sekundärkreislaufs wird die Regelung schneller und präziser. Da der Dampf nun direkt zur Erwärmung des Bieres eingesetzt wird, verbessert sich der Wärmeübergang. Da im Rohrbündel der Dampf sehr gleichmäßig kondensiert, herrscht hier an der gesamten Rohroberfläche die konstante Kondensationstemperatur vor. Wenn nun die Wärmeübertragungsfläche bei entsprechender Bierfließgeschwindigkeit gleichgroß, wie beim entsprechend ausgelegtem Plattenapparat, gewählt wird, sinkt die maximal auftretende Grenzflächentemperatur. Drücke lassen sich bei einem wirtschaftlich vertretbaren Aufwand deutlich schneller und präziser messen als Temperaturen. Deshalb wird die Dampfzufuhr primär über den Druck geregelt. Da auch bei deutlich erhöhten Bierpasteurisationstemperaturen die 100°C Grenze nicht erreicht wird, geschieht die direkte Dampfbeheizung im Unterdruck. Der eingesetzte Rohrwärmeübertrager ist somit kein Druckgerät. Der technische Aufwand, Luft abzusaugen und das Kondensat im Unterdruck abzuführen ist gering. Der Wärmerückgewinn des Plattenapparates wird relativ niedrig gewählt, um eine möglichst schnelle Abkühlung zu erreichen. Die Entwicklung hin zu immer höheren Wärmerückgewinnungsraten wurde getrieben durch steigende Energiekosten. Durch die größeren Regenerationen steigen die notwendigen Energiemengen für das Anfahren der Anlage an. Die Produktverluste und damit verbundene Abwasserkosten erhöhen sich beim An- und beim Abfahren der Anlage bzw. beim Produktwechsel. Die CIP-Kosten verändern sich nahezu direktproportional zur Größe der Regeneration. Eine Erhöhung des Wärmerückgewinns von z.B. 93 auf 94% senkt die Betriebskosten erst nach einem mehrstündigen Betrieb ohne Produktwechsel. Obwohl die absolute Summe der Mehrkosten für eine größere Regeneration bei der Investition gering ist, ist die Amortisationszeit trotzdem sehr lang, da auch die Einsparung während des Betriebes sehr gering ausfällt. Louis

Pasteur hat vor 130 Jahren seine Versuche durchgeführt.

Sein Ziel, die Fäulnis des Bieres einzuschränken,

ist ihm gelungen. Inzwischen stehen Möglichkeiten zur Verfügung

die Pasteurisationstemperatur deutlich anzuheben und auf den

Heißhalter komplett zu verzichten. Ob damit die erwarteten

Verbesserungen zu erzielen sind, müssten wissenschaftlich

begleitete Versuche zeigen. |

Seine

Erkenntnisse bildeten die Grundlage für die Herstellung

von Bier mit vorhersehbaren Qualitätseigenschaften, da

bis dahin die spontane Gärung die übliche Verfahrensweise

darstellte. Durch seine Erkenntnisse wurde der Grundstein für

die Hefereinzucht und eine kontrollierte Gärung geschaffen.

Seine

Erkenntnisse bildeten die Grundlage für die Herstellung

von Bier mit vorhersehbaren Qualitätseigenschaften, da

bis dahin die spontane Gärung die übliche Verfahrensweise

darstellte. Durch seine Erkenntnisse wurde der Grundstein für

die Hefereinzucht und eine kontrollierte Gärung geschaffen.