Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt] Entscheidungshilfen für die Auswahl von Ventilen In der Brauerei sind die Techniker heute mit dem Tagesgeschäft meist vollkommen ausgelastet. Wenn Investitionen anstehen, beschränkt man sich meist darauf, sich bei den großen anstehenden Positionen wie Filter oder Flaschenfüller besonders sachkundig zu machen. Man spricht mit Kollegen, führt umfangreiche Gespräche mit Lieferanten und besichtigt Referenzanlagen. Armaturen und Pumpen werden dann entweder von dem Hersteller bestellt, von dem man sie immer gekauft hat oder man überlässt diese Entscheidung dem Anlagenlieferanten oder dem eigenen Einkauf, die dann versuchen nach der vorliegenden Spezifikation die billigste (nicht die preiswerteste!) Komponente einzukaufen. Denn alles was nicht klar spezifiziert ist, bleibt bei dieser Vorgehensweise unberücksichtigt. Aus Gründen der Ersatzteilhaltung bzw. der Ersatzteilbestellung kann es Sinn machen, einem Armaturenhersteller treu zu bleiben, selbst wenn er nicht der beste oder der billigste Anbieter ist, kann er doch für den eigenen Betrieb, wenn man alle Details berücksichtigt, der preiswerteste Anbieter sein. Das stellt man natürlich nur fest, wenn man alle festgeschriebenen Lieferanten regelmäßig überprüft. Eine Zeitspane von etwa 3 bis 5 Jahren für die kritische Überprüfung ist sicherlich sinnvoll. Wenn man sich nun entschlossen hat, die Lieferanten und die eingesetzten Produkte regelmäßig zu überprüfen, kommt natürlich sofort die Frage nach dem „wie“. Es gab Zeiten, da wurde einmal jährlich in der Brauerei eine technische Revision durch einen externen Berater durchgeführt. Viele, insbesondere größere Brauereien, haben für sich entschieden, dass sie das nicht mehr benötigen. Nachfolgend sollen nun dem Praktiker einige Hinweise gegeben werden, nach denen er den Teilbereich einer solchen Revision, nämlich die Überprüfung, ob die Auswahlvorgaben für Armaturen noch stimmen, mit möglichst geringem Aufwand, selbst durchführen kann. Es soll Lieferanten geben, die teilweise Garantien unterschreiben, die sie nicht einhalten können. Wenn vertraglich nicht festgelegt wurde, was zu geschehen hat, wenn nicht vertragsgemäß geliefert wird, müssen im Falle der Fehllieferung die Gerichte entscheiden. Da die Gerichte jedoch das Gesetz anwenden, fühlen sich die Brauereien nach ihrem eigenen Rechtsempfinden von den Gerichten häufig ungerecht behandelt. Die Zeit, die man aufwendet, um genau zu beschreiben was man erwartet geliefert zu bekommen, steht in keinem Verhältnis zu den möglichen Problemen, die durch eine mangelhafte Lieferung entstehen können. Die bloße Forderung, das bestimmte, ggf. auch einzeln genannte, DIN oder andere Normen und Regeln einzuhalten sind, reicht aus zwei Gründen meistens nicht aus. Zum einen sind die Normen häufig nicht mehr auf dem aktuellen Stand der Technik und zum anderen werden sie im Streitfalle qualitativ wie die allgemeinen Geschäftsbedingungen behandelt. Daraus folgt, dass, so verlockend es auch sein mag, man auf vorgefertigte Textbausteine verzichten muss und man individuelle Formulierungen zu finden hat, die Ausdrücken, was einem wichtig ist und wie man es zu überprüfen gedenkt. Hier kann es äußerst hilfreich sein, den Lieferanten zu verpflichten, bestimmte Parameter vor der Auslieferung zu prüfen und diese Prüfungen zu protokollieren. Damit ist dann allen Vertragsparteien unzweifelhaft klar, dass einem die Einhaltung bestimmter Parameter oder Normen besonders wichtig ist. Man selbst muss nicht einmal selbst den Sachverstand hierfür haben. Man kann einfach den Lieferanten fragen, welche Warenausgangsprüfungen er routinemäßig durchführt und welcher Aufwand damit verbunden wäre, wenn bei einer 100% Prüfung, dieser sonst möglicherweise nur nach Stichprobenplan durchgeführten Routineprüfungen, die Prüfergebnisse protokollieret würden. Erfahrungsgemäß liegt der Aufwand hierfür bei etwa 1% der Angebotssumme. Da man üblicherweise mehrere Lieferanten zur Auswahl hat, wird man bereits hier einen Qualitätsunterschied feststellen können. Tests die für den einen Lieferanten selbstverständlich sind, sind bei anderen Lieferanten völlig unbekannt. Häufig wird man bei dieser Vorgehensweise leider auch feststellen müssen, dass man in der Vergangenheit Bauteile von zweifelhafter Qualität verbaut hat. Selbst bei so simplen Bauteilen wie Rohrbögen gibt es große Qualitätsunterschiede. Wenn z.B. 90° Rohrbögen mehr oder weniger von diesen 90° abweichen, kommt es, wenn sie eingeschweißt werden, zu einem Spalt, der bei der Verschweißung aufgefüllt werden muss oder wenn sie bündig verschweißt werden, kommt es zu Verspannungen der Rohrleitung. Wenn die Ovalität des Rohrbogens relativ groß ist, kommt es bei der Montage gezwungenermaßen zum Versatz mit allen damit verbundenen Problemen. Rohrbögen die nicht aus geglühtem Vormaterial hergestellt werden, weisen einen verringerten Korrosionsschutz auf. Bei anspruchsvolleren Komponenten wie z.B. Ventilen können die Qualitätsunterschiede größte Probleme beim Betrieb der Anlage verursachen. Ein wichtiges Merkmal z.B. von Scheibenventilen, ist das Öffnungs- und Schließdrehmoment mit der maximal zulässigen Toleranz. Größere Fertigungstoleranzen werden auch zu größeren zulässigen Toleranzen beim Drehmoment führen. Diese Toleranzen haben einen direkten Einfluss auf die Standzeit der Dichtung und somit auf die Betriebssicherheit und die Betriebskosten. Bei Regelventilen möchte man bei einer bestimmten Vorgabe (aus der Steuerung heraus) einen bestimmten kvs-Wert erzielen, hierbei spielen sehr viele qualitätsrelevante Einflüsse zusammen. D.h. z.B. die Konstruktion, die den Hub und damit die Auflösung, die Vorgaben für den Ventilsitz und den Ventilkegel ebenso wie die Verbindung zum Stellungsregler festgelegt haben; ebenso werden hierbei viele der wirklich wichtigen Fertigungstoleranzen erfasst. Unterschiede in der Abweichung zum Sollwert im Bereich des 100-fachen (!) kommen hier in der Praxis vor. Bei wirklich anspruchsvollen Regelaufgaben kann dies bis zur Unbrauchbarkeit ganzer Anlagen führen. Probenahmeventile werden nach Art und Anzahl üblicherweise „vertragsgemäß“ installiert. Dies bedeutet in der Praxis häufig, dass Probenahmeventile komplett fehlen, oder dass sie nicht den Erwartungen der Betreiber entsprechen. Selbstverständlich sind die Ansprüche der Probenahme in den verschiedenen Bereichen unterschiedlich. Die Entnahme von Kesselspeisewasser für eine chemisch-technische Untersuchung kann sicherlich auch durch einen Industriekugelhahn erfolgen, obwohl man selbst hier häufig, tropfende Kükenhähne installiert. Für die Entnahme biologischer und chemisch-technischer

Proben kommen heute vornehmlich folgende Ventilbauarten zum Einsatz: Aktentaschen, Armbanduhren und Probenahmeventile werden selten nach objektiv nachvollziehbaren, technisch-wirtschaftlichen Kriterien erworben. Im Falle von Aktentaschen und Armbanduhren wird üblicherweise mehr ausgegeben, als für die reine Funktion erforderlich wäre. Der überwiegende Teil der im Einsatz befindlichen Probenahmeventile genügt heutigen Anforderungen nicht. Da man aber im allgemeinen keine offensichtlichen Probleme mit den installierten Probenahmeventilen hat, begnügt man sich auch bei neuen Installationen, aus durch Zeitmangel hervorgegangener Gedankenlosigkeit, mit einer eigentlich inakzeptabel schlechten Lösung. Die Hauptproblembereiche sind bei Auch die Probenahmeventile, die

heute das Optimum darstellen, haben noch Raum für Verbesserungen,

einige Konstruktionsdetails muten zum Teil skurril an wie z.B.

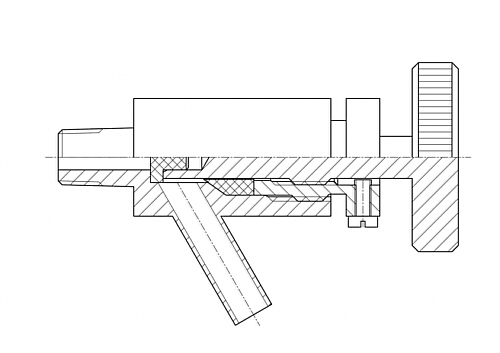

Abb. 1 Aseptisches Probenahmeventil, Öffnung im Uhrzeigersinn, Spülverschluss mit aufgesteckten Kappen Inzwischen

gibt es Probenahmeventile, bei denen einige der obengenannten

Probleme beseitigt wurden und Diese Probenahmeventile kosten jedoch etwa 10 mal so viel, wie einfache, aber eigentlich völlig unbrauchbare, Kükenhähne. Ein endvergorenes Bier, mit einer nennenswerten Bittere, das durch sorgfältiges Arbeiten nahezu frei von unerwünschten Keimen ist, ist robust genug, so das auch das schlechteste Probenahmeventil ihm kaum etwas anhaben kann. Jedoch mit jedem zusätzlichen Kompromiss wächst das Risiko einer Kontamination. Die Kosten für gute Probenahmeventile im Verhältnis zu den Gesamtanlagekosten sind verschwindend gering. Zusammenfassung:

Abb. 2 Kolbenventil, mit langem toten Ende, zum Einschrauben in Muffe (nicht hygienisch)

Abb. 3 Aseptisches Probenahmeventil, Pneumatik- und Hand-Betätigung, mit Spirale, ohne Spülanschluss

Abb.

4 Kükenhahn, mit langem toten Ende, zum Einschrauben in Muffe

(nicht hygienisch), mit Handgriff aus Holz zurück zur Themenübersicht branchenübergreifend

|