Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt] Wirtschaftlicher Einsatz von Pumpen aus Sicht von Anwender und Anlagenbauer Es gibt bereits zahlreiche Veröffentlichungen über Pumpen. Hier werden insbesondere die (hygienischen) Vorzüge einiger Konstruktionsdetails oder Ausführungen aus Sicht der Pumpenhersteller beschrieben. Sicherlich sind Punkte wichtig, wie z.B. wieviele verschiedene Größen von Gleitringdichtungen ein Pumpenhersteller einsetzt. Jedoch hat dies „nur“ einen Einfluss auf die Kosten und nicht auf die hydraulischen Eigenschaften. Eine Pumpe ist Mittel zum Zweck. Scheinbar erfüllen eine Vielzahl verschiedenster aber auch sehr ähnlicher Pumpen die gestellten Anforderungen. Den meisten Anwendern fehlt der Sachverstand, die für eine bestimmte Aufgabe günstigste Pumpe auszuwählen. Meist wird nach Herstellern d.h. Markennamen oder aber nach dem niedrigsten Anschaffungspreis ausgewählt. Wie bei nahezu allen Produktionseinrichtungen oder Teilen davon, sollte die Auswahl nach den „life cycle costs“, das heißt, nach der Summe der Kosten, die während des gesamte Einsatzes der Anlage oder hier der Pumpe anfallen, gefällt werden. Pumpen werden häufig für ein Medium bei einem Betriebspunkt ausgelegt. Dies ist jedoch immer falsch! Es gibt keinen realen Anwendungsfall bei dem die Produktdaten inkl. der Temperatur ebenso konstant wären, wie Zulaufhöhe, Fördervolumen und Förderdruck. Je nach Erfahrung und Intuition des Sachbearbeiters wird die Pumpe mehr oder weniger optimal den Anforderungen gerecht werden. Prinzipiell werden die Pumpen zunächst eingeteilt

in Pumpen Die zweite Gruppe, die der Pumpen für Energiemedien sowie sonstiger Industriepumpen, soll hier nicht behandelt werden. Bei Produktpumpen wird zum einen nach dem zu förderndem Produkt und zum anderen nach den hydraulischen Anforderungen ausgewählt. Über das zu fördernde Produkt sind folgende

Daten wichtig: Für die hydraulische Auslegung der Pumpe

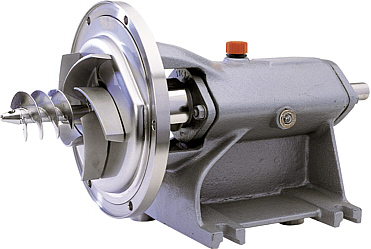

sind natürlich Die Zulaufhöhe ist ganz besonders wichtig bei der Förderung von siedenden Flüssigkeiten. Vereinfacht ausgedrückt ist der NPSH-Wert der Unterdruck, den die Pumpe im Saugstutzen erzeugt. Wenn nun bei einer siedenden Flüssigkeit der NPSH-Wert größer ist als die statische Flüssigkeitssäule am Saugstutzen, bilden sich durch den entstehenden Unterdruck und die damit verbundene Absenkung der Siedetemperatur, bei (nahezu) konstanter Temperatur des Fördermediums, Dampfblasen. Sowie in der Pumpe der Druck ansteigt, kondensiert dieser Dampf schlagartig, d.h. die Dampfblasen implodieren oder einfach ausgedrückt, die Pumpe kavitiert. Ein gewisses Maß an Kavitation verträgt fast jede Pumpe, wenn die Kavitation stärker wird, kann die Pumpe hierbei zerstört werden. Je nach Bauart und Ausführung der Pumpe sind Pumpen mehr oder weniger empfindlich gegenüber Kavitation. Kreiselpumpen insbesondere mit geschmiedetem Gehäuse oder Gehäuse aus Edelstahlfeinguss sind recht robust und überstehen einen gewissen Grad an Kavitation dauerhaft. Die Pumpe, die am häufigsten eingesetzt wird, ist die Kreiselpumpe in hygienischer Ausführung mit Gleitringwellenabdichtung und offenem Laufrad, entweder in tiefgezogener oder in massiver Bauweise. Gehäuse in Edelstahlfeinguss oder in einer Schmiedeausführung (Abb.1) sind aufwendiger in der Herstellung als tiefgezogene Blechgehäuse.

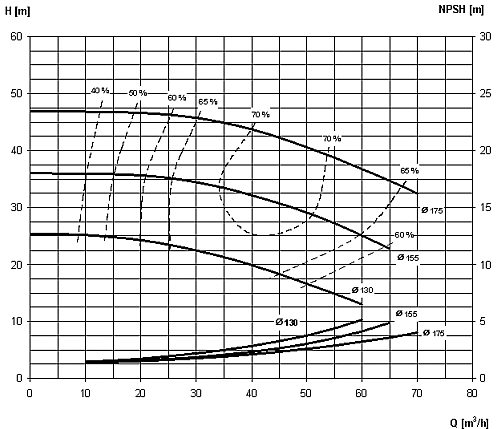

Abb. 1 Aber auch bei tiefgezogenen Blechgehäusen gibt es deutliche Unterschiede, z.B. auch in der Materialstärke. Die Standardoberflächenqualitäten von Feingussgehäusen sind vollkommen ausreichend. Nachbearbeitete Oberflächen mit Rautiefen von 0,8µm und darunter sind für den Einsatz in der Molkerei und Lebensmittelindustrie nicht notwendig. Die Auslegung der Pumpe geschieht anhand der Kennlinie (Abb. 2).

Abb. 2 Zunächst fällt auf, dass die Förderhöhe bei Nullförderung (d.h. der Druck der erzeugt werden kann, wenn die Pumpe gegen ein geschlossenes Ventil, und somit mit dem Volumenstrom 0 fördert) geringfügig niedriger ist, als bei einem geringen Volumenstrom. Hierfür muß man wissen, dass die Pumpenkennlinien zwar real gemessen, aber dann normgerecht auf eine konstante Drehzahl berechnet werden. Ein Asynchronmotor dreht unter Belastung langsamer als im Leerlauf, d.h. bei Nullförderung und dem damit verbundenen geringsten Leistungsbedarf, ist die reale Drehzahl höher als beim maximalen Volumenstrom. Mit zunehmendem Volumenstrom steigen NPSH-Wert und Leistungsaufnahme an und die Förderhöhe fällt ab. Die reale Kennlinie ist wegen der Berechnung auf eine konstante Drehzahl steiler und die NPSH-Werte sind entsprechend höher. Wenn man eine Pumpe nach Kennlinie auslegt, hat man immer eine Reserve in der Förderhöhe. Meist wird vom Planer bei der Auswahl der Pumpe noch eine zusätzliche Reserve in der Förderhöhe eingeplant. Insbesondere bei flachen Kennlinien muß bei Pumpen mit ungeregelter Drehzahl hiervor gewarnt werden. Dies soll an einem Beispiel erläutert werden: Normalerweise sind Wärmeübertrager nicht mit solchen Reserven ausgestattet, so dass der Volumenstrom eingestellt werden muß. Maschinenbauer setzen hierfür bevorzugt Stellventile ein, die den Druck abbauen. Die Kosten für ein hygienisches Stellventil sind in diesem Leistungsbereich höher als für einen Frequenzumformer mit dem über eine Drehzahleinstellung der Betriebsbereich gewählt werden könnte. Es würde bei dem Beispiel normalerweise das 155 mm Laufrad mit dem 7,5 kW Antrieb ausgesucht werden. Die Drehzahl wäre während des Betriebes reduziert, um den Förderstrom konstant zu halten. Ein 5,5 kW Antrieb könnte in Erwägung gezogen werden. Üblicherweise werden Plattenwärmeübertrager mit erhöhtem Volumenstrom gereinigt, so dass ein 5,5 kW Motor in Verbindung mit dem 155 m Laufrad zu klein wäre. Hierzu muß man auch wissen, dass Frequenzumformer bei Frequenzen unterhalb der Netzfrequenz die Spannung reduzieren. Wenn man nun statt des 155 mm Laufrades das 130 mm Laufrad wählte, würde während des Betriebes die Drehzahl angehoben. Bei höherer Frequenz ist der Magnetismus höher und der Motor erhält durch die höhere Drehzahl des Lüfterrades eine bessere Kühlung. Der 5,5 kW Motor in Verbindung mit dem 130 mm Laufrad wäre vollkommen ausreichend für einen Volumenstrom von z.B. 55 m³/h bei einer Druckdifferenz von 2 bar. Die höhere Drehzahl hat nur einen sehr geringen Einfluss auf die Haltbarkeit von Gleitringdichtung und z. B. Motorlagerung. Man bedenke, dass in Ländern mit einer Netzfrequenz von 60 Hz alle ungeregelten Drehstrom-Antriebe mit einer um 20 % höheren Drehzahl betrieben werden als in Ländern mit einem 50 Hz Netz. Konstruktiv bestimmen Seit über 3000 Betriebsstunden ist eine Pumpe Type FP2/32-125 (Abb. 3) im Produktions-Einsatz, die mit einem 140 mm Laufrad, einstufig, einen Volumenstrom von 3,5 m³/h und einen Druck von 9,8 bar (!) mit einem 3,0 kW Motor jedoch bei einer Drehzahl von 5250 min-1, liefert.

Bei einer ungeregelten Pumpe würde für diesen Einsatz eine FP2/40-250 (Abb. 4) mit 250 mm Laufrad und 11 kW Motor zum Einsatz kommen, eine Pumpe, die konstruktiv für Volumenströme von über 30 m³/h gedacht ist.

Kreiselpumpen gelten als pulsationsfrei, sind dieses aber nicht. Jedes Mal wenn eine Laufradschaufel den Druckstutzen passiert gibt es einen kleinen Druckstoß. Der Verfasser hat beobachtet, dass Pumpen mit Laufrädern mit einer ungeraden Anzahl von Schaufeln gleichmäßiger fördern als solche mit einer geraden Schaufelanzahl. Diese Beobachtung wurde von Fristam bestätigt. Es gibt für diese Beobachtung jedoch keine plausible Erklärung. Da die Beobachtung weder statistisch abgesichert noch eingehender untersucht wurde, kann sie auf das Zusammentreffen einiger Faktoren beruhen, die nicht in ursächlichem Zusammenhang mit der durch 2 Teilbarkeit der Schaufelanzahl stehen. Die greifbarste Erklärung ist, dass wenn eine Schaufel den Druckstutzen passiert, die Druckwelle sich auch im Pumpengehäuse ausbreitet und dass das interne Schwingen unterschiedlich ist, ob sich wie bei Laufrädern mit gerader Schaufelanzahl zu diesem Zeitpunkt nun eine Schaufel gegenüber dem Druckstutzen befindet oder dort wie bei ungeraden Schaufelanzahlen sich dort der Raum zwischen 2 Schaufeln befindet. Eine hohe Schaufelanzahl und eine hohe Drehzahl, d.h. eine hohe Pulsationsfrequenz glätten die Druckamplitude. Üblich sind Laufräder mit (3) 4 bis 7 (8) Schaufeln. Eine deutlich höhere Schaufelanzahl, würde wegen der fertigungstechnisch notwendigen minimalen Materialstärke der einzelnen Schaufeln, durch eine Verengung im Eintritt, das Saugvermögen der Pumpe reduzieren und durch eine erhöhte innere Reibung den Wirkungsgrad verringern. Wenn Kreiselpumpen als Dosierpumpen verwendet werden, beeinflusst die Pulsation das Dosierergebnis, sofern die Steuerung die Pulsation nicht berücksichtigt. Ein simples Dämpfen des Messwertes ist nicht zu empfehlen. Unter Umständen kann diese Pulsation auch schwere Messfehler verursachen. Einer der führenden internationalen Hersteller von Massedurchflussmessern benutzt eine Erregerfrequenz, die bei üblichen Kreiselpumpen und üblichen Drehzahlen von der Pulsationsfrequenz der Kreiselpumpe überlagert werden kann. Es kann dann zu Messfehlern im Bereich von 10 % kommen, die der Massedurchflussmesser nicht als fehlerhaft erkennt. Es gibt sehr große Unterschiede bezüglich

der produktschonenden Eigenschaften von Kreiselpumpen, prinzipiell

gilt Für besondere Einsatzfälle gibt es besondere Kreiselpumpen, wie z.B. selbstansaugende Kreiselpumpen oder Kreiselpumpen mit Inducer (Abb. 5) zur Reduzierung des NPSH-Wertes.

Abb. 5 Insbesondere zur Förderung von hochviskosen Medien werden zwangsfördernde Pumpen eingesetzt. Sehr häufig findet man noch Exzenterschneckenpumpen („Mohnopumpen“). Der aus einem Elastomer bestehende Stator ist ein Verschleißteil. Abrieb gelangt ins Produkt, weswegen im Molkereibereich meist weiße Statormaterialien eingesetzt werden. Impellerpumpen (Abb.6) sind trockenselbstansaugend und fördern produktschonend. Hier ist jedoch der Impeller das Verschleißteil.

Abb. 6 Drehkolben- oder Kreiskolbenpumpen (Abb. 7) fördern sehr produktschonend, sie können trockenselbstansaugend ausgeführt sein.

Membranpumpen haben Ein- und Auslassventile, in denen sich das Fördermedium verklemmen kann, so dass die Pumpe nicht mehr fördert. Für Produktpumpen sollte eine Überwachung für die Unversehrtheit der Membrane zwingend vorgesehen werden. Sie lassen sich in großen Bereichen durch Hub- und Drehzahlveränderung verstellen. Pneumatisch angetriebene Membranpumpen haben relativ geringe Anschaffungskosten und können bei sehr geringen Betriebszeiten kostengünstig sein. Strahlpumpen werden z.B. eingesetzt, um Trockenstoffe in eine Umwälzleitung einzusaugen oder um Gase in Flüssigkeiten zu lösen. Der Treibstahl kann flüssig oder gasförmig sein. Kolbenpumpen und Zahnradpumpen werden meist als Dosierpumpen eingesetzt. Hygienisch einwandfreie Ausführungen sind sehr aufwendig und dementsprechend hochpreisig. Zusammenfassung: zurück zur Themenübersicht branchenübergreifend

|